SSC应力腐蚀作为氢应力开裂的一种形式,是管道和任何接触酸性(湿式H2S)使用条件的设备的一种开裂机制。 这是一种危险的腐蚀类型,为油气和石化制造商带来了非常严峻的技术挑战。SSC应力腐蚀开裂经常在没有预警的情况下发生,只能通过专门的检查方法观察到。SSC测试有助于评估您的材料,并在早期阶段发现危险,防止酸性服务管道失效,确保其可靠性和寿命。

硫化氢腐蚀试验是评价材料在湿硫化氢环境下的抗应力腐蚀能力。其开裂形式主要包括:硫化物应力开裂(SSC)/应力腐蚀开裂(SCC)、氢应力开裂(HSC)、氢致开裂(HIC)、阶梯裂纹(SWC)、软区开裂(SZC)、应力定向氢致开裂(SOHIC)。检测方法主要包括:拉伸试验、弯曲试验、C-环试验和双悬臂梁(DCB)、硫化氢环境下的电偶腐蚀(GHSC)及氢致开裂(HIC)。

1.1SSC试验标准

NACE TM0177或GB/T 4157 | 含硫化氢环境中金属抗特定形式应力开裂试验室方法 |

NACE TM0284或GB/T 8650 | 管道钢和压力容器钢抗氢致开裂评定方法 |

NACE TM0103 | 评价湿硫化氢环境下钢板的抗应力导向氢致开裂(SOHIC)性能的实验室试验方法 |

1.2.1各标准之间差异:

NACE TM0177 | GB/T4157 |

试样尺寸一致 | |

溶液:A、B、C | 溶液:A、B |

周期均为720h | |

10倍下目测观察有无裂纹,或证明不是应力腐蚀开裂即可 | |

1.2.2.1试样要求

按照NACE TM0177及ASTM 370标准,A法拉伸试验分为2种规格,Ф6.35及Ф3.81mm具体尺寸见下方。GB/T4157试样尺寸与0177一致、GHSC试样尺寸与A法一致。

注:试样不允许有热加工或热切割迹象以免引起相变而造成试验失败。

a、按硫化氢拉伸样品要求加工试样并检查试样表面情况并记录。

b、测量试样最小直径尺寸,计算所需应力水平的试验载荷,并根据试验载荷选择相应等级的应力环进行试验。

c、用丙酮清洗试样,清洗后,试样的测试部分不能用手或其它可能损坏其表面的物体碰触。

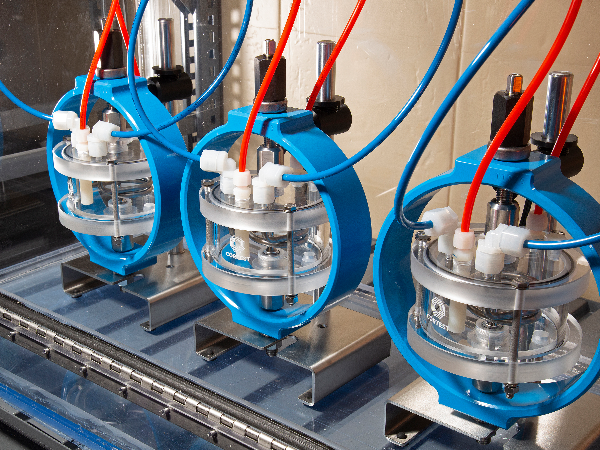

d、固定试样到应力环上,密闭试样与试验容器的间隙,加载荷力。注意,加载时应多次少量进行,并测量加载量,避免超过要求值。

e、将试验溶液注入容器,连接试验系统,并立即通入氮气(N2)除氧,除氧时间不少于2小时,确保通入硫化氢(H2S)前溶液中无氧。同时,检查容器的气密性。

f、通入硫化氢(H2S)气体,初始以连续气泡通入,使之尽快达到饱和;大约1小时后,降低通气量(每分钟几个气泡),使硫化氢(H2S)在容器内保持正压。并且应在通入气体前打开气体超标报警器。

试验过程中,如果中和装置内的中和液体回流,或试验溶液除氧不彻底,通入硫化氢(H2S)后液体不透明,都表示试验不合格,应取出试样,重新清洗,并重新试验。

g、试验过程中应保证试验温度在24±3℃,试验前溶液PH2.6~2.8之间,结束后的PH不应大于4,持续时间为720h。

h、试验结束后关闭H2S气阀,并通入氮气吹扫,时间不小于6h以充分赶出容器及气管中残余的H2S气体。

j、取出试样,做好记录,并对容器进行清洗。并在10倍下检验样品表面有无电化学腐蚀裂纹。若有或断裂这代表此试样未通过硫化氢腐蚀。

以上就是关于SSC试验检测标准和SSC试验过程,SSC试验周期标准规定是720H,也就是30天,由于试验周期较长,就需要客户提前做好试验的准备,包括材料的选材以及预留好充足的检测时间。