高钢级油井管由于其高强高韧的性能,在石油工业中具有重要的应用价值。但是钢级大于P110的油井管材料的强度越高,在高含硫化氢环境中,其硫化物应力腐蚀开裂门槛应力值就越小。本文以高钢级高强高韧油套管钢110S和140V为研究对象,研究了两种不同钢级的高强度油井管材料在硫化氢环境下的应力腐蚀开裂的规律和机理。通过实验来观察,随着钢级的增加,油井管材料在H2S环境下的硫化物应力腐蚀开裂行为的变化。并通过SEM等一系列研究手段,研究高强钢微观组织和硫化物应力腐蚀开裂敏感性的关系,进而期望对新型油井管的研发和油气田开发中油井管的选材有一定的指导作用。

1 试验

1.1 试验材料

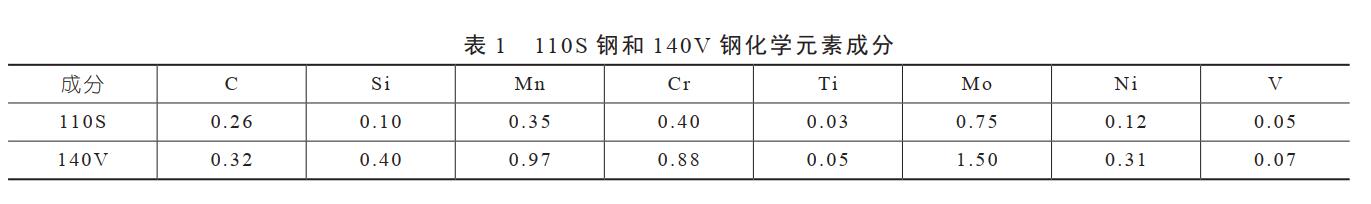

试验材料主要有110S钢和140V钢两种高钢级高强高韧油套管。这两种油井管生产中采用的热处理方式为调质处理,即先经过淬火后再经过高温回火处理。其主要化学成分见表1所示。

1.2 试验方法

对两种试验材料进行拉伸试验和应力环加载实验。

按照应力腐蚀单轴加载拉伸试样的制备国家标准GB/T228-2002,将两种高强钢材料加工成标准圆柱形拉伸试样,用拉伸机对试样进行拉伸得到两种材料的拉伸曲线和力学性能数值,对拉伸样品的端口形貌进行分析。

应力环加载应力腐蚀实验参照的标准是美国腐蚀工程师协会NACE TM0177-2016验中试样所处的腐蚀环境为NACE TM0177-2016标准中规定的NACE-A溶液,即5.0%的NaCI和0.5%的冰醋酸

(CH3COOH)溶液,配制溶液使用去离子水当溶剂。实验时,通过尼龙通气管往应力环反应盒持续通入H2S气体,使溶液成为饱和H2S溶液,溶液pH值控制在2.6-2.8之间。

为更好的确定两种材料在硫化氢环境下的应力腐蚀敏感性,本实验在不同的温度下对两种材料进行应力环加载实验,实验温度分别为25℃、40℃、60℃、90℃。

为保证实验温度的稳定,实验装置被放置在在恒温烘箱中进行实验。

2.试验结果与讨论

2.1金相分析结果

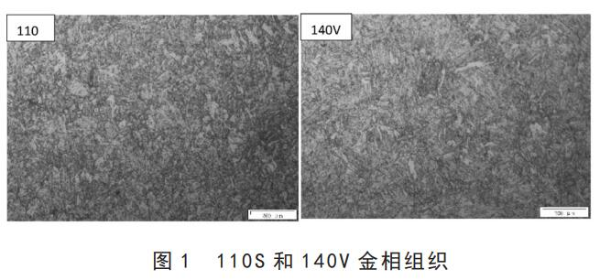

本文实验所使用的110S和140V的油井管的生产过程中都有调质处理这一热处理步骤,即淬火后再进行高温回火(500~600 ℃),冷却后得到的室温组织是回火索氏体。回火索氏体是马氏体的一种回火组织,是由铁素体与粒状碳化物混合的复合组织,在铁素体基体内分布着碳化物(包括渗碳体)球粒的复合组织。此时的铁素体中的碳元素已经不存在过饱和,碳化物为稳定型碳化物,在常温下回火索氏体是一种平衡组织通过光学金相显微镜观察,110S和140V的室温微观组织都是回火索氏体,图1中光亮的部分是铁素体。相比110S,140V的组织更加细小,晶界相界更多。

2.2 拉伸试验结果

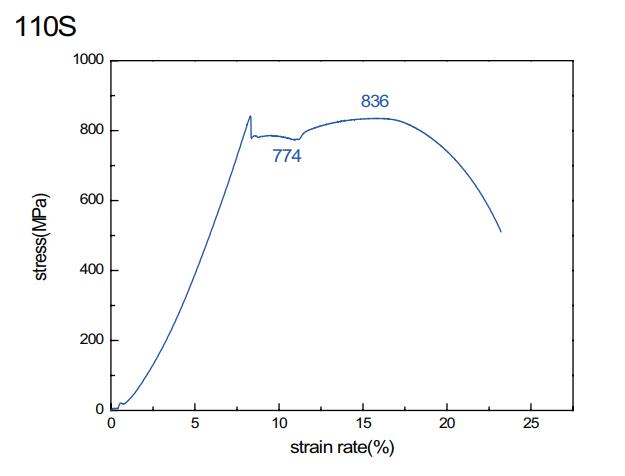

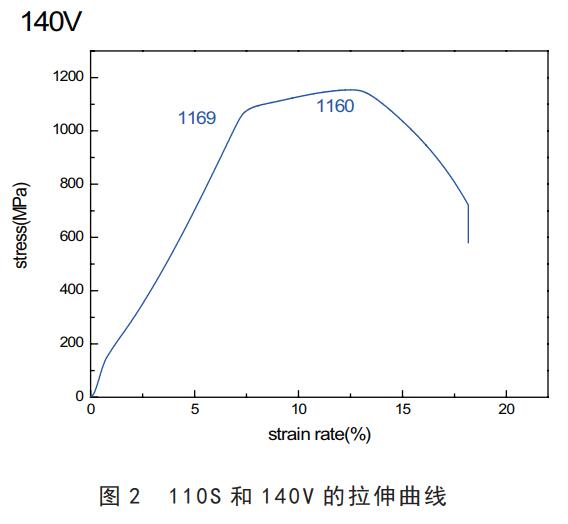

从拉伸实验得到的两种材料的拉伸曲线见图2和力学性能数值见表2。110S钢级高强钢材料的拉伸曲线有明显的屈服阶段,有上下屈服点,而140V钢级材料的拉伸曲线则没有明显上下屈服点。110S钢级材料的断口收缩率大于140V钢级材料。相比110S钢级,140V钢级材料的屈服屈服强度、抗拉强度较高,而延伸率较小,说明随着钢级的增加,材料的强度越大,但韧性降低。

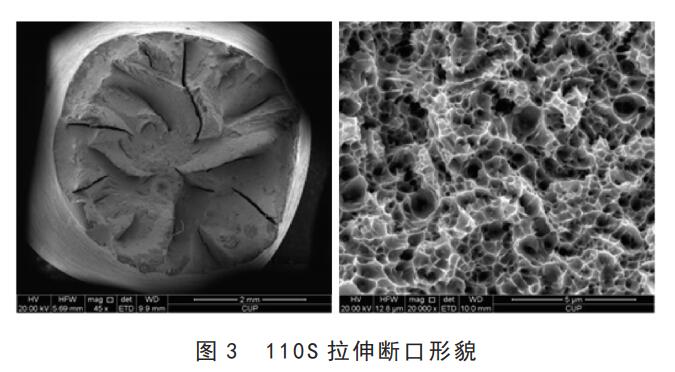

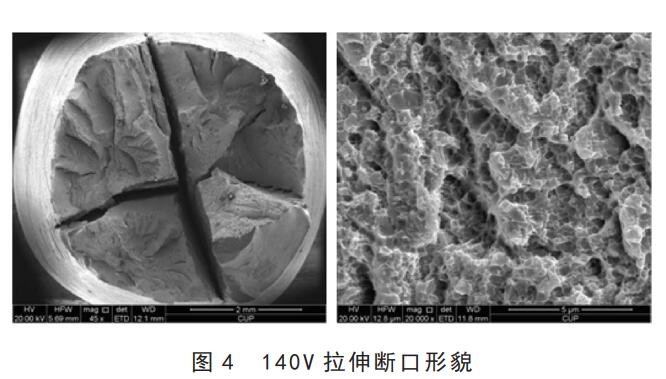

通过拉伸试样的断口形貌分析,可以评价材料的韧性高低。如果断口呈现深度大、大小均匀的等轴状的韧窝形貌,说明材料具有良好的韧性。通过对比两种材料的韧窝形貌也能比较两者的韧性高低。拉伸断口相貌如图3、图4所示。

110S的拉伸断口出现明显的颈缩现象,断口上有若干裂纹和45°的剪切面。在断口中心的纤维区,有大量很深的等轴韧窝,在断口边缘的剪切区有很多较浅的韧窝,没有出现抛物线状的剪切韧窝,说明110S的韧性很好。相比较110S,140V材料的拉伸断口上的韧窝较小且较浅,部分断面已经有向准解理断裂过渡的趋势,说明140V的韧性比110S低,脆性较大。

2.3应力环加载实验结果

两种材料应力环加载实验完毕后,记录每次实验结束的时间,如果试样断裂,对各个试样的断口进行分析。实验结果如表3,图4为各个拉伸试样断裂时间对比图。

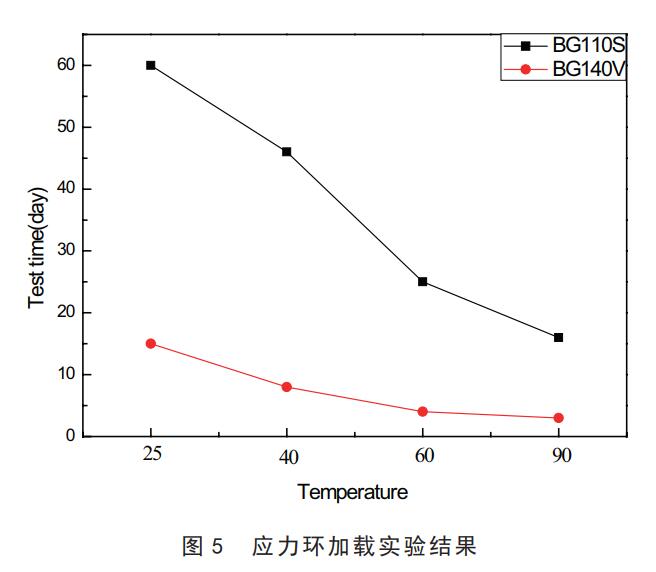

由表3和图4可以看出,25℃条件下,实验进行1440小时截止时间后,110S的试样仍然未发生断裂,而140V的试样在实验进行15天的时候,发生了断裂。在40℃条件下,110S的试样经过47天才断裂,而140V的试样在15天的时就发生了断裂。在60℃条件下,110S和140V两种材料的试样分别在实验开始25天和4天后发生断裂。在90℃条件下,110S的试样经过16天发生断裂,而140V试样只要3天就发生断裂。

所以可以得出在不同的温度下,140V都比110S更容易发生应力腐蚀开裂。而且随着温度的升高,应力腐蚀开裂更容易发生。

从两种材料在不同温度下的应力环加载实验的结果来看(图5),在NACE-A环境,25 ℃条件下,110S经过60天的实验,未发生断裂,而140V在15天后发生了断裂。在其他温度条件下,140V都要比110S的试样用更短的时间发生了断裂,所以它比后者具有更高的应力腐蚀敏感性,在H2S环境下更容易发生应力腐蚀开裂。

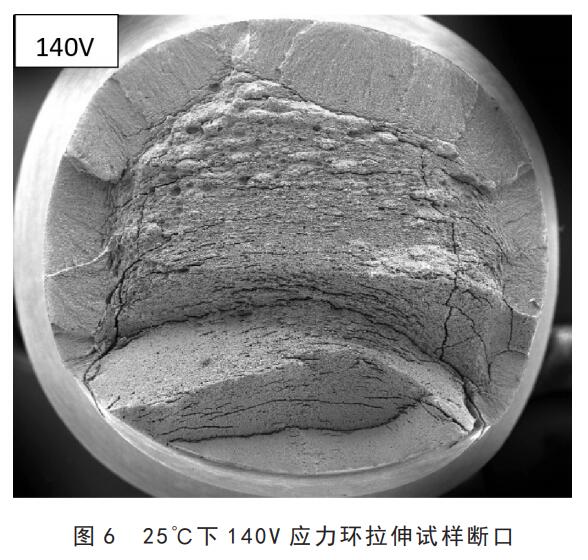

应力环拉伸试样断口分析如图6至图9所示。

实验结果分析:从上面的40℃、60 ℃、90℃温度下应力环拉伸断口形貌上看,140V的断口比110S有更多垂直于断面的裂纹,说明在实验条件下140V比110S脆性更高,说明对于140V氢脆导致的塑性损失更大。也说明了140V比110S的应力腐蚀敏感性更高。在本实验中,随着实验温度的升高,材料发生断裂的时间更短,应力腐蚀敏感性更高。这与氢在高强钢内部的扩散和聚集行为随着温度的变化规律有关。随着实验温度从25℃升高到90℃,虽然HS在溶液中的一级电离平衡常数发生降低,但变化不大,而温度升高氢原子的热运动更加剧烈,从而使氢原子在金属材料表面的吸附能力下降,更容易在钢内部扩散。当氢扩散到金属内部之后,会率先被内部的氢陷阱所捕获,并捕获量随着金属内部的可扩散氢量的增大而逐渐增大。所以,随着温度的升高,高强钢更容易发生氢脆导致脆性增大。

3 结论

本文通过一系列实验手段,研究高钢级高强高韧油井管钢的硫化物应力腐蚀开裂行为的规律,探究高强钢发生硫化物应力腐蚀开裂的机理。

(1)110S 比140V的韧性好,硫化物应力腐蚀开裂敏感性低。高强钢的屈服强度高,更容易发生应力腐蚀开裂。屈服强度的高低和应力敏感性的大小都和材料的微观组织有重要的关系,当高强钢含碳量高,第二相数量多分布细小弥散,能阻碍位错的运动,使材料获得更高的强度,但同时也为氢提供了更多的氢陷阱,导致材料更容易发生氢致开裂。

(2)对于高强钢,硫化物应力腐蚀开裂是通过氢脆机制和阳极溶解机制共同作用来实现的。氢在金属内部的扩散和偏聚,是发生应力腐蚀开裂的重要原因。当高强钢内部第二相、晶界等氢陷阱较多的情况下,基体内部可扩散氢含量高,主要通过氢脆机制导致韧性的下降脆性升高来实现腐蚀开裂。当高强钢韧性较好,腐蚀环境比较苛刻时,腐蚀产物膜破裂阳极溶解导致应力集中,是引起应力腐蚀开裂的重要原因。

(3)高强钢的硫化物应力腐蚀开裂敏感性与其微观组织有关系。材料的微观组织成分同时影响了材料的宏观力学性能和应力腐蚀敏感性,根据材料的强化机理和应力腐蚀开裂机理,在提高材料强度的同时增加其耐应力腐蚀开裂的能力是艰巨的挑战。

文章转载自:中国石油和化工标准与质量