油气田地面测试系统中介质常含硫化氢,新疆和四川含量尤高,普光气田中高达15.5%~17%。高硫化氢往往会产生SSC和HIC,对设备和环境产生很大的危害。压力容器标准中多关注板材和锻件的选材,而钢管要求较少。本文以含硫介质下各钢管的标准要求为基础,介绍钢管HIC试验和钢管抗HIC如何选材

HIC成因主要是氢离子在钢中夹杂物表面析出形成原子,并渗人到钢中,在显微孔洞中形成氢分子,当分子的压力超过钢的强度极限时就产生裂纹。HIC的产生不需要施加外部的应力,此类开裂与焊接无关,影响HIC的因素主要是钢材中化学成分本身。

抗HIC管线钢的成分设计总原则是有效控制有害元素磷和硫的质量分数,一般要求P控制在0.015%以下以减少磷的富集;硫是极为有害的元素,减少硫质量分数可减少MnS的数量,因此要求S控制在0.002%以下。

(1)SH/T 3075:根据腐蚀机理的不同,将湿硫化氢腐蚀环境分为I类和I类。I类主要考虑SSC腐蚀,其要求基于NACE MR0175,限制许用应力、材料状态和碳当量CE;而I类明确提出在符合1类条件的基础上,增加P、S等化学成分以提高钢材抗HIC/SOHIC的能力(工程中往往难以区分发生HIC 或OSHIC条件,实际I类环境是按照SOHIC条件选材)。

虽然适用范围与GB150相同,但增加了腐蚀环境对压力容器用钢的要求,可作为特殊环境材料要求的依据。

(2)NACE MR0175/ISO 15156:MR0175 是油田设备防腐选材的重要依据,以PH值和H,S含量为基础将湿硫化氢环境进行分区,主要从硬度、化学成分和热处理方面进行控制。油田设备普遍要求符合NACE标准,认为符合此标准即可防止硫化氢腐蚀。但NACE标准是基于实验室得出的结果,且对HIC腐蚀处理的相对简单,没有进一步阐述。研究表明即使材料硬度达到NACE要求,HIC也可能发生。部分研究者认为HIC发生的情况下,往往伴随SSC腐蚀,所以考虑HIC时,NACE也是要求符合的标准。

(3)GB/T 9711:石油天然气工业中输送钢管订货技术条件制定主要依据API SPEC 5L,ISO3183 和GB/T 9711进行。

国标基本参照前者进行制定,将钢管分为PSL1和PSL2两个产品规范级别,附录H增加酸性服役条件PSL2钢管的订购要求,同时要求进行HIC试验。目前,X65,X70,X80,P110,L245等钢是油气采输过程中经常使用的管线钢,服役条件多为潮湿环境,输送介质含HS酸性物质较多。

国内压力容器标准为GB150,其中材料选择需在引用标准范围内,而对酸性环境GB150并没有如何规定,所以有必要在适用GB150的材料中增加特殊要求以满足抗HIC要求。

确定管道介质为I类HIC腐蚀时,材料需满足NACE MR0175 和GB/T 9711要求:选用正火钢管,焊缝进行整体热处理后包括管材的硬度<22RC,表面不得有大于0.5mm的尖锐缺陷存在(管道表面有不连续缺陷会增加SSC危险性);管材化学成分P <0.02%,S <0.003%;钢管按NACE TM-

0177的A溶液要求进行抗SSC试验,时间720h,温度24℃,采用四点弯曲法,施加载荷80%实测屈服强度,要求无开裂;同时钢管按照NACE TM-0284的A溶液进行抗HIC试验,时间96h,温度25℃,要求CLR <5%;CTR <1.5%;CSR <0.5%。

4、油田压力容器钢管HIC试验实际案例

地面测试系统中蒸汽换热器和水套炉用于对井内油气水进行加热,壳体内的蛇形盘管为DN80,长度90m,介质原油、天然气(含硫化氢5%,CO2和残酸)和水。鉴于介质压力和换热效率,采用Q345D(R-HIC)材料,符合标准GB 6479,同时增加上述特殊要求。接管按照进行抗SSC和HIC试验,且要求氢鼓泡面积比的平均值<1%。经试验,结果CLR=0,CTR=0,CSR=0,施加载荷后无开裂,符合要求。

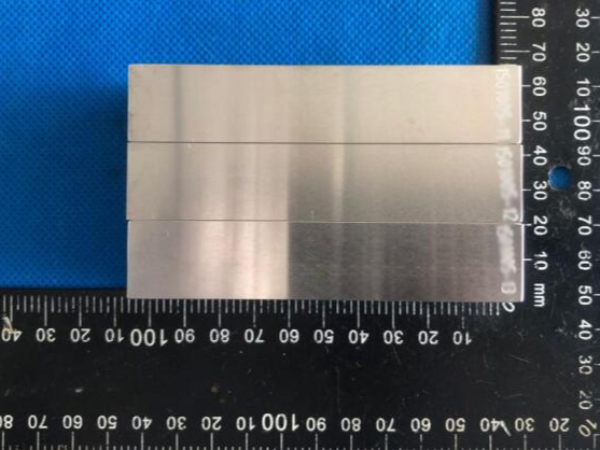

HIC试验案例

5、结语

油气田介质复杂多变,很多时候都无法提供具体的成分,即便酸性环境下,HIC也只是酸性腐蚀中的一种。虽然增加钢管特殊要求可避免HIC发生,但考虑管材用量、HIC焊材、HIC腐蚀试验等会增加制作成本,设计者应与客户进行充分的沟通以确定是否按照抗HIC要求设计,毕竞选择适合预期使用环境的材料是设备使用者的责任。